Análise exaustiva da deformação de produtos de carboneto de tungsténio

O carboneto de tungsténio, conhecido como o "dente industrial" pela sua dureza ultra-alta, excecional resistência ao desgaste e estabilidade térmica superior, domina os sectores de fabrico de precisão. No entanto, os problemas de deformação durante a produção - tais como deformação, flexão, [...]

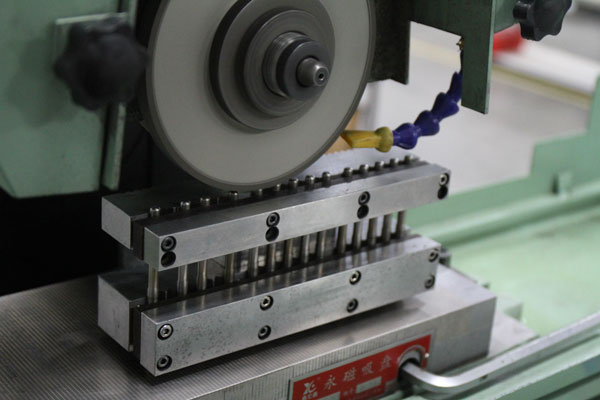

O carboneto de tungsténio, conhecido como o "dente industrial" pela sua dureza ultra-alta, excecional resistência ao desgaste e estabilidade térmica superior, domina os sectores de fabrico de precisão. No entanto, os problemas de deformação durante a produção - tais como empeno, flexão ou instabilidade dimensional - não só comprometem a qualidade e o desempenho do produto, como também ameaçam a eficiência e a segurança da produção. Este artigo analisa as causas profundas da deformação, desde os comportamentos microscópicos do material até ao controlo macroscópico do processo, oferecendo soluções práticas aos fabricantes.

I. Desequilíbrio do gradiente de carbono: A "guerra civil molecular" durante a sinterização

Durante a desparafinação, pré-sinterização e sinterização, as flutuações do teor de carbono criam gradientes de concentração dentro dos produtos de carboneto de tungsténio. Quando os compostos CₓHᵧ da atmosfera de sinterização H₂ excedem 1,2% (vol.) ou o teor de carbono de enchimento ultrapassa 0,8% (peso), os componentes grandes / alongados exibem descarbonetação / carbonetação desigual, formando gradientes de carbono.

O nosso negócio de fábrica: peças de metal duro, peças de molde, moldes de injeção médica, moldes de injeção de precisão, moldagem por injeção de teflon PFA, acessórios para tubos PFA. e-mail: [email protected],whatsapp:+8613302615729.

- Mecanismo: As zonas com alto teor de carbono (≥6,2% C) solidificam por último, enquanto as zonas com baixo teor de carbono (≤5,8% C) congelam primeiro. O cobalto líquido migra para regiões pré-solidificadas sob tensão de retração, causando:

- Produtos alongados: Superfícies côncavas com alto teor de carbono e superfícies convexas com baixo teor de carbono (taxa de deformação até 0,3 mm/m).

- Estudo de caso: Um fabricante de moldes reduziu os custos de retrabalho em 20% após otimizar o teor de carbono da carga para manter um gradiente de C de ±0,1%.

II. Desordem de migração do cobalto: A "batalha gravitacional" do metal líquido

O comportamento de molhagem do cobalto em barcos de grafite determina a sua redistribuição durante a sinterização sob vácuo:

- Migração ascendente: Uma humidificação deficiente (ângulo de contacto >90°) provoca a acumulação de cobalto nas superfícies superiores, criando convexidade.

- Migração descendente: Uma humidificação excessiva (ângulo de contacto <30°) provoca o afundamento do cobalto, resultando em concavidade.

- Avanço técnico: Barcos revestidos com nitreto de boro reduziram a migração de cobalto por 67% numa fábrica de componentes de precisão.

III. Perturbação do gradiente térmico: A "armadilha termodinâmica" nos fornos

Diferenças de temperatura >100°C amplificam os gradientes de concentração de cobalto em 15%, acelerando a deformação. As principais medidas de controlo incluem:

- Otimização do forno: Controlo da temperatura em várias zonas (precisão de ±5°C) utilizando imagens térmicas por infravermelhos + algoritmos de IA.

- Estratégia de carregamento: Minimizar o espaçamento entre peças para <5 mm para reduzir a sombra térmica.

IV. Armadilhas do gradiente de densidade: As "minas terrestres invisíveis" da compactação

As forças de compactação que diminuem em 30% ao longo de 100 mm, o enchimento irregular do pó e as geometrias complexas criam gradientes de densidade (Δρ=0,1 g/cm³ → Δshrinkage=0,05 mm). Soluções:

- Prensagem isostática: Atinge uma uniformidade de densidade de ±0,02 g/cm³.

- Compactação híbrida: Pré-prensagem segmentada + conformação final para peças complexas.

V. Culpados ocultos: Os "pormenores diabólicos" negligenciados na produção

- Carregamento incorreto do barco: Os desvios angulares >3° induzem concentrações de tensão.

- Incompatibilidade CTE: As diferenças de coeficiente de expansão térmica >2×10-⁶/°C entre o WC e os acessórios causam tensão residual.

- Limitações de condutividade térmica: Os 30 W/m-K do WC (contra os 150 W/m-K do aço) agravam os riscos de choque térmico.

VI. Soluções sistémicas: Reinvenção do processo de ponta a ponta

| Dimensão do problema | Quadro de soluções | Ganhos de desempenho |

|---|---|---|

| Gradiente de carbono | Monitorização dinâmica do potencial de carbono + processo híbrido de descarbonetação-carbonetação com gradiente | 80% redução da variabilidade do gradiente de carbono |

| Migração de cobalto | Ligas de cobalto nano-encapsuladas para reduzir a atividade do metal líquido | 75% supressão da migração de cobalto |

| Gradiente térmico | Mapeamento térmico por infravermelhos orientado por IA com ajuste de potência em tempo real | ±3°C uniformidade de temperatura |

| Gradiente de densidade | Pré-formas impressas em 3D para controlo da densidade espacial | ±0,01 g/cm³ precisão da densidade |

| Governação de processos | Sistema de rastreabilidade a cinco dimensões (matéria-prima → compactação → sinterização → maquinagem → inspeção) | O rendimento do produto aumentou de 78% para 95% |

Conclusão

A deformação do carboneto de tungsténio resulta dos efeitos sinérgicos da física dos materiais, dos parâmetros do processo e da precisão do equipamento. Os avanços na engenharia do genoma do material, as tecnologias de sinterização inteligentes e os sistemas gémeos digitais permitem a transição da tentativa e erro empírica para o fabrico de precisão orientado por dados.

Agir agora para melhorar a sua qualidade

📞 Consulta técnica: +86 13302615729 (WeChat/WhatsApp)

📍 Sede social: No. 162, Zhen'an East Road, Xiao'bian Community, Chang'an Town, cidade de Dongguan, província de Guangdong

Envolva-se connosco

Já se deparou com problemas de deformação em produtos de carboneto de tungsténio? Partilhe os seus problemas nos comentários para obter um diagnóstico técnico GRATUITO!

Publicações relacionadas

- Como selecionar os punções e os pinos de carboneto de tungsténio?

- Análise aprofundada dos problemas e causas comuns do carboneto de tungsténio

- Explicação pormenorizada dos métodos de polimento de peças de carboneto de tungsténio

- Análise aprofundada das causas de deformação dos produtos de carboneto de tungsténio