Análise aprofundada das causas de deformação dos produtos de carboneto de tungsténio

IntroduçãoO carboneto de tungsténio, conhecido pela sua excecional dureza, resistência ao desgaste e maquinabilidade superior, ocupa uma posição central em indústrias como o fabrico de moldes, ferramentas de precisão e aeroespacial. No entanto, durante a produção e [...]

Introdução

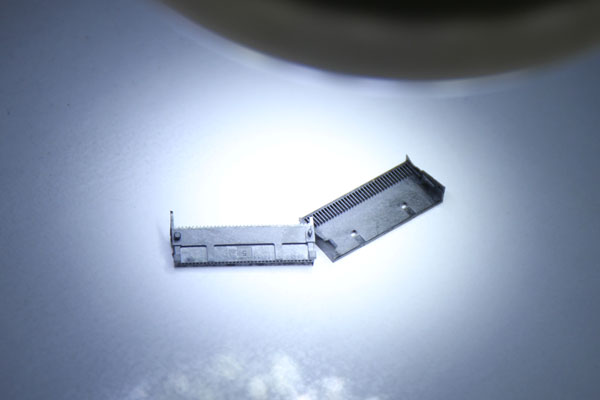

O carboneto de tungsténio, conhecido pela sua excecional dureza, resistência ao desgaste e maquinabilidade superior, ocupa uma posição central em indústrias como o fabrico de moldes, ferramentas de precisão e aeroespacial. No entanto, durante a produção e a aplicação, os produtos de carboneto de tungsténio apresentam frequentemente problemas de deformação, como a flexão ou a deformação, afectando diretamente a precisão da maquinagem e a vida útil. Este artigo analisa as causas profundas da deformação do carboneto de tungsténio a partir de múltiplas perspectivas, incluindo a ciência dos materiais, os parâmetros do processo e os controlos ambientais, apoiados por dados experimentais e estudos de casos, para analisar sistematicamente as causas e propor soluções específicas.

I. Desequilíbrio do gradiente de carbono: O fator invisível nos processos de sinterização

Durante as fases de desparafinagem, pré-sinterização e sinterização, as alterações dinâmicas no teor de carbono no carboneto de tungsténio criam gradientes de carbono. Quando as concentrações de compostos CXHY excedem os limites em atmosferas de sinterização H₂ ou o teor de carbono da matéria-prima é mal controlado, os produtos de grandes dimensões e alongados/planos são particularmente susceptíveis. Por exemplo, um disco de carboneto de tungsténio de Φ150mm produzido por uma determinada empresa exibiu uma deformação tipo onda de 0,3mm devido a uma taxa de descarbonetação 12% mais rápida nas bordas em comparação com o centro. Esta distribuição não uniforme do carbono altera os campos locais de tensão de transformação de fase, surgindo como um fator de deformação significativo.

O nosso negócio de fábrica: peças de metal duro, peças de molde, moldes de injeção médica, moldes de injeção de precisão, moldagem por injeção de teflon PFA, acessórios para tubos PFA. e-mail: [email protected],whatsapp:+8613302615729.

II. Efeito de migração de fase do cobalto: Deformação microscópica governada pela molhabilidade

Durante a sinterização a vácuo, as diferenças de molhabilidade entre a fase de cobalto e os cadinhos de grafite induzem a migração direcional. A fraca molhabilidade do cobalto leva ao enriquecimento do cobalto na superfície superior, causando uma deformação convexa de 0,15 mm num lote de lâminas de carboneto de tungsténio. Inversamente, a molhabilidade excessiva leva à infiltração do cobalto para baixo, resultando em caraterísticas de superfície côncavas. Os dados experimentais mostram que um aumento de 5% no gradiente de distribuição de cobalto aumenta o desvio de planaridade em 0,08 mm. Esta contração desigual à escala microscópica compromete diretamente a precisão geométrica.

III. Heterogeneidade do Campo de Temperatura: Desastres induzidos por gradientes de condução térmica

Os gradientes de temperatura durante a sinterização sinergizam com a migração de cobalto. Um molde de precisão sinterizado com uma diferença de temperatura de 80 ℃ de borda a centro exibiu uma disparidade de conteúdo de cobalto 12%, culminando em deformação cônica de 0.2 mm. Os gradientes de temperatura não apenas exacerbam a inomogeneidade da fase de cobalto, mas também induzem microfissuras por meio de estresse térmico, levando à fratura frágil em um componente aeroespacial devido à concentração de estresse. A análise de imagens térmicas revela que as flutuações de temperatura de ± 15 ℃ podem desencadear deformações locais de 0,05 mm.

IV. Efeito cumulativo do gradiente de densidade: Defeitos inerentes aos processos de compactação

A atenuação da força e a carga desigual de material durante a compactação criam gradientes de densidade. Um molde de cavidade complexo compactado com 12% de densidade inferior nos cantos em comparação com as áreas planas apresentou diferenças de retração de sinterização de 0,4 mm, causando desvios dimensionais da cavidade. Os gradientes de densidade alteram a retração anisotrópica, resultando numa deformação assimétrica do produto. A tomografia de raios X mostra que as flutuações de densidade de ±5% podem causar desvios geométricos de 0,1 mm.

V. Acoplamento sinérgico de factores abrangentes: Mecanismos de Deformação Colaborativa

Para além dos factores essenciais, os métodos de carregamento, as variações do coeficiente de retração e as tensões ambientais também desempenham um papel importante. Uma empresa registou desvios de paralelismo de 0,1 mm nos produtos devido a uma tensão de compressão interprodutos induzida por uma densidade de carga excessiva. As flutuações de humidade reduziram a estabilidade dimensional em 30% num lote de ferramentas de corte. Estes factores alteram as relações constitutivas do material, formando acoplamentos complexos com os mecanismos principais - as experiências demonstram que as interações de múltiplos factores podem triplicar as magnitudes de deformação.

VI. Estratégias de prevenção sistemática: Sistemas de controlo de qualidade de cadeia completa

- Otimização do design de materiais: Implementar concepções com gradiente de teor de carbono. O material de carboneto de tungsténio bifásico de uma empresa com controlo do gradiente de carbono de ±0,03% reduziu as taxas de deformação em 60%.

- Controlo de precisão dos parâmetros do processo: Empregar o controlo sinérgico temperatura-pressão. A regulação PID durante a sinterização de peças de precisão reduziu as flutuações de temperatura para ±5℃, melhorando a planaridade para 0,02mm.

- Actualizações de equipamento: Introduzir sistemas de prensagem isostática que atingem a uniformidade de densidade 98%, limitando a deformação do molde a 0,05 mm.

- Sistemas de rastreabilidade da qualidade: Estabelecer uma monitorização de dados de ponta a ponta, desde as matérias-primas até aos produtos acabados. A análise SPC reduziu as taxas de defeito de 15% para 2,3% numa empresa.

Conclusão

A deformação do produto de carboneto de tungsténio resulta da interação das propriedades do material, dos parâmetros do processo e das condições ambientais. Ao construir um sistema de prevenção quatro-em-um que integra "conceção do material-otimização do processo-garantia do equipamento-controlo da qualidade", uma empresa conseguiu limitar a deformação crítica do produto a 0,05 mm e aumentou as taxas de qualificação do produto para 99,2%. Com as futuras aplicações das tecnologias de deteção inteligente e de gémeos digitais, o controlo da deformação do carboneto de tungsténio avançará para uma precisão submicrométrica, impulsionando continuamente a inovação tecnológica no fabrico de topo de gama.