超硬製品の変形原因の徹底分析

はじめに超硬合金は、その卓越した硬度、耐摩耗性、優れた加工性で知られ、金型製造、精密工具、航空宇宙などの産業で極めて重要な地位を占めています。しかし、製造中および [...] 続きを読む

はじめに

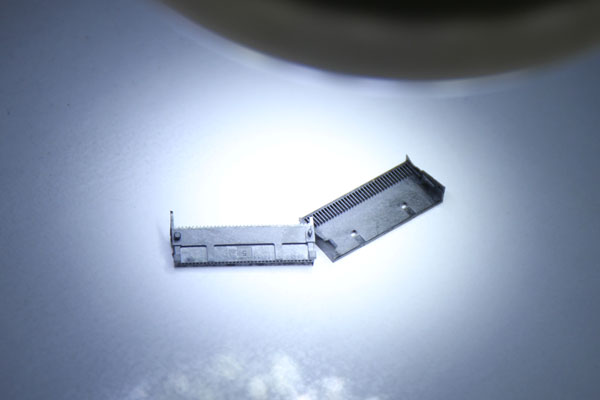

超硬合金は、その卓越した硬度、耐摩耗性、優れた加工性で知られ、金型製造、精密工具、航空宇宙などの産業で極めて重要な地位を占めています。しかし、タングステン・カーバイド製品は、その生産と応用の過程で、曲げや反りなどの変形問題がしばしば発生し、加工精度と寿命に直接的な影響を与えます。本稿では、超硬合金の変形の根本原因を、材料科学、プロセスパラメーター、環境制御など多角的な視点から掘り下げ、実験データやケーススタディに裏付けされた原因を体系的に分析し、的を射た解決策を提案する。

I.炭素勾配の不均衡:焼結プロセスにおける不可視のドライバー

脱脂、焼結前、焼結の各段階で、炭化タングステン内の炭素含有量の動的変化が炭素勾配を作り出す。H₂焼結雰囲気でCXHY化合物濃度が限界値を超えたり、原料炭素含有量の制御が不十分な場合、大型で細長い/平坦な製品は特に影響を受けやすい。例えば、某企業が製造したΦ150mmの超硬ディスクは、中央部に比べて端部の脱炭速度が12%速いため、0.3mmの波状変形を示した。この不均一な炭素分布は、局所的な相変態応力場を変化させ、重要な変形の引き金となる。

当社の工場事業:超硬部品、金型部品、医療用射出成形金型、精密射出成形金型、テフロンPFA射出成形、PFAチューブ継手。電子メール:[email protected],whatsapp:+8613302615729。

II.コバルト相移動効果:濡れ性が支配する微視的変形

真空焼結中、コバルト相とグラファイトるつぼの間の濡れ性の違いが、方向性のある移動を誘発する。コバルトの濡れ性が悪いと、上面にコバルトが濃縮され、超硬合金ブレードのバッチに0.15mmの凸状の変形が生じる。逆に、過剰な濡れ性はコバルトの下方への浸潤を引き起こし、凹面形状の表面形状をもたらす。実験データによると、コバルト分布勾配が5%増加すると、平面度偏差が0.08mm拡大する。このミクロスケールの不均一な収縮は、幾何学的精度を直接的に損なう。

III.温度場の不均一性:熱伝導による勾配が引き起こす災害

焼結時の温度勾配はコバルトのマイグレーションと相乗的に作用する。80℃の端から中央までの温度差で焼結した精密金型では、12%のコバルト含有量の不均質を示し、0.2mmの円錐変形に至った。温度勾配はコバルト相の不均一性を悪化させるだけでなく、熱応力を介してマイクロクラックを誘発し、応力集中による航空宇宙部品の脆性破壊につながる。サーマルイメージング解析により、±15℃の温度変動が0.05mmの局所変形を引き起こすことが明らかになった。

IV.密度勾配累積効果:締固めプロセスに内在する欠陥

成形時の力の減衰と不均一な材料負荷が密度勾配を生む。12%で成形した複雑なキャビティ金型では、平坦な部分と比較してコーナーの密度が低いため、0.4mmの焼結収縮率の差が生じ、キャビティ寸法の偏差が生じた。密度勾配は異方性収縮を変化させ、非対称な製品変形をもたらす。X線トモグラフィでは、±5%の密度変動が0.1mmの幾何学的偏差を引き起こすことが示されている。

V.包括的要因の相乗的結合:共同変形メカニズム

核心的な要因以外にも、荷重のかけ方、収縮係数のばらつき、環境応力も一役買っている。ある企業では、過大な負荷密度による製品間の圧縮応力が原因で、製品に0.1mmの平行度偏差が発生しました。湿度の変動は、切削工具のバッチで30%の寸法安定性を低下させました。これらの要因は材料の構成関係を変化させ、コアメカニズムとの複雑な結合を形成します。実験では、複数の要因の相互作用が変形量を3倍にする可能性があることが実証されています。

VI.体系的な予防戦略フルチェーン品質管理システム

- マテリアルデザインの最適化:炭素含有量勾配設計の導入炭素勾配を±0.03%に制御したある会社の二相タングステンカーバイド材は、変形率を60%減少させた。

- プロセスパラメータ精度制御:温度と圧力の相乗制御を採用。精密部品焼結時のPID制御により、温度変動を±5℃に抑え、平坦度を0.02mmに改善。

- 機器のアップグレード:98%の密度均一性を実現し、金型変形を0.05mmに抑えた静水圧プレスシステムを導入。

- 品質トレーサビリティ・システム:原材料から最終製品までのエンド・ツー・エンドのデータ監視を確立。SPC分析により、ある企業では不良率が15%から2.3%に減少した。

結論

超硬合金の製品変形は、材料特性、プロセスパラメータ、環境条件の相互作用によって生じる。材料設計-プロセス最適化-設備保証-品質管理」を統合した4-in-oneの防止システムを構築することで、ある企業は製品の重要な変形を0.05mmに抑えることに成功し、製品認定率を99.2%に向上させた。インテリジェント・センシングとデジタル・ツイン技術の将来的な応用により、超硬合金の変形制御はサブマイクロメートルの精度へと前進し、ハイエンド製造業の技術革新を継続的に推進する。