超硬金型:製造効率を変える「工業の巨人

精密製造業において、金型は産業機械の "歯 "の役割を果たすが、超硬ダイス(超硬合金ダイス)は "チタン合金級の牙 "として際立っている。その「不滅の硬さ」と [...]...

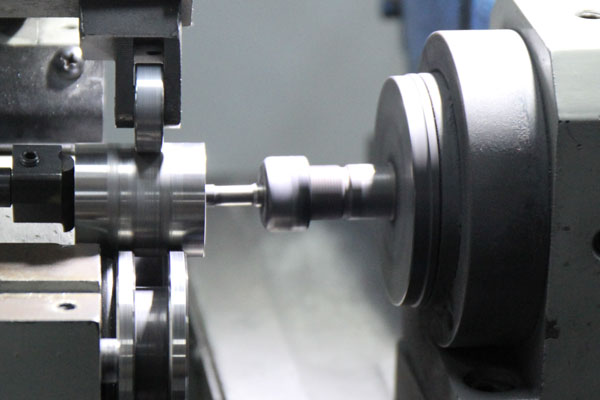

精密製造の分野では、金型は産業機械の「歯」の役割を果たす。 超硬ダイス (超硬ダイス)は、"チタン合金級の牙 "として際立っている。不滅の硬さ」と「鋼鉄のような靭性」を持つこの超硬ダイスは、エレクトロニクス、医療機器、自動車工学などの高精度分野で「素材革命」を巻き起こしている。本稿では、超硬ダイスの核となる利点、製造上のイノベーション、産業への応用について掘り下げ、超硬ダイスがいかに筋金入りの能力によって工業製造の標準を再定義しているかを明らかにする。

I.パフォーマンスのDNA4つの核となる力 "産業用無敵の盾 "を作り上げる

超硬ダイスの卓越した性能は、その「超硬」材料配合(超硬砥粒+コバルトバインダー)に起因しており、4つの「スーパーパワー」を付与している:

当社の工場事業:超硬部品、金型部品、医療用射出成形金型、精密射出成形金型、テフロンPFA射出成形、PFAチューブ継手。電子メール:[email protected],whatsapp:+8613302615729。

- 「壊れない」耐摩耗性

- ミクロの戦い:炭化タングステンの粒はナノスケールレベルに達し、硬度はHRA90-94(ダイヤモンドに近い)まで達します。高速スタンピング(例:毎分数千ストローク)において、90%はCr12MoV鋼と比較してキャビティ摩耗を低減します。

- 長期的な保護:タングステンカーバイドを使用したスマートフォン用ミッドフレームスタンピング金型の寿命が50,000サイクルから800,000サイクルに延び、金型単価の配分が87%削減された。

- "衝撃に強い "柔軟な強度

- 硬質でありながら柔軟:コバルト結合相は10~15%の破壊靭性(KIC値)を示します。自動車パネル引抜ダイスでは、1,500MPaレベルの衝撃荷重に脆性破壊することなく耐え、従来のダイスと比較してダイス破損率を60%低減します。

- エネルギー吸収:微細構造の最適化により、動的荷重に対する「ハード相の耐荷重性+バインダー相のクッション性」の相乗効果を実現。

- 「熱衝撃に強い "温度調節マスター

- 耐熱疲労性:300℃から-20℃までの急冷サイクル(ダイカスト金型など)に2万回耐え、H13鋼の5倍。

- 微視的安定性:希土類元素のドーピングにより粒界酸化と相変態を抑制し、高温での硬度低下<5%を確保。

- 「耐酸・耐アルカリ」ケミカル・シールド

- 耐食性コード:三酸化タングステン(WO₃)の緻密な保護膜を形成し、PVC加工(塩化物腐食を含む)での腐食速度はわずか0.001mm/年で、金型の寿命を3倍にする。

- シナリオ・ブレイクスルー:半導体パッケージ金型内のHF酸環境に耐え、ウェハーレベルパッケージの厳しい要件を満たす。

II.製造の錬金術"コスト高素材 "から "大量生産大国 "へ

タングステンカーバイド製ダイスは、その高価格にもかかわらず、次のような方法で「高付加価値、低コスト」のバランスを実現している。 素材革新+精密製造:

- "シェイプシフト "鍛造革命

- 低温鍛造:従来鋼より200℃低い1,100~1,200℃での超塑性変形を実現し、異常粒成長を回避しながら30%のエネルギー消費量を削減。

- ニアネットシェイプ成形:粉末冶金+静水圧プレスで95%のニアネットシェイプ精度を実現し、40%で切削仕上げ代を確保。

- 「鋼を切り裂く」機械加工のブレークスルー

- ツール革命:PCBN(立方晶窒化ホウ素)工具+高速切削(表面速度>200 m/min)により、超硬工具の5倍の効率向上を実現し、表面粗さRa≤0.2μmを達成。

- スマート・プログラミング:CAEシミュレーションにより切削経路を最適化し、工具のチッピングを防止。

- "焼き入れの神秘主義 "熱処理のブレークスルー

- 真空焼き入れ:10-³Paの真空中で1,220℃の焼入れ+560℃のトリプル焼戻しを実現し、±1HRAの硬度均一性と<0.02mmの歪みを確保。

- 低温処理:196℃液体窒素焼入れにより保持オーステナイトを除去し、硬度を2~3HRA、耐摩耗性を15%向上。

III.インダストリー・アプリケーション・アトラス超硬ダイスの "多彩な戦場"

微細な部品から巨大な装置まで、超硬金型は「カスタマイズされたソリューション」で産業界に浸透しています:

- エレクトロニクス・アリーナ「ミリスケール戦争における「エリート兵器

- 折りたたみ式スクリーンヒンジ:あるメーカーは超硬順送金型を使って0.01mmレベルの同期曲げ精度を達成し、折り曲げ寿命は50万回を超える。

- ミニLEDチップ:マイクロホールアレイダイ(開口部50μm)により、1サイクルで2,000本以上のピンがスタンピングされ、歩留まりは99.5%を超える。

- メディカル・サンクタム:ナノスケールの精度を持つ「生命彫刻家

- 心血管ステント:タングステンカーバイド微小電極ダイスは、線径0.1mm、肉厚0.02mm、表面粗さRa≦0.1μmのニッケル-チタン合金ステントを加工する。

- 人工関節:粉末冶金+タングステンカーバイド金型プレスにより、多孔質構造(60%気孔率)と生体力学的特性の完璧なバランスを実現。

- 自動車帝国:メガトン級のプレッシャーにさらされる「鋼鉄の仕立て屋

- 一体型ダイカスト金型:9,000トンのダイカストマシンで150MPaの圧力に耐え、テスラ・モデルYのリアフロアを30%の軽量化と40%のコスト削減で成形。

- 水素燃料電池バイポーラプレート:マイクロチャンネルダイ(チャンネル幅0.3mm、深さ0.2mm)により、単板成形時間は8秒未満で、年間100万台の生産需要に対応。

- 異業種のパイオニアたち:切削工具から航空宇宙の巨人まで

- 超硬カッター:タングステンカーバイド基板+PCD/CBNコーティングにより、チタン合金の加工効率を3倍に高め、工具寿命は2,000メートルに達する。

- 航空宇宙ベアリング:タングステンカーバイドケージダイを使用し、-180℃~350℃の極端な温度下で100,000 RPMを超えるベアリング速度を達成。

IV.今後の進化超硬ダイスの "三体革命"

インダストリー4.0のトレンドに直面し、超硬合金製金型は進化を続けている。 素材、プロセス、生態系:

- 素材革命:単一硬度」から「スマート硬度」へ

- グラデーション機能素材:表面超硬層(WC-Co)+芯部強靭化層(WC-Ni)で耐摩耗性と耐衝撃性をバランス。

- 自己修復コーティング:ナノセラミック/有機金属骨格(MOF)複合コーティングが微視的なクラックの自己修復を可能にする。

- プロセス革命:サブトラクティブ・マニュファクチャリング」から「アディティブ・エンパワーメント」へ

- 3Dプリント金型:レーザー選択溶融(SLM)技術により複雑な流路の金型を形成し、70%の開発サイクルを短縮。

- デジタル・ツインズ:AIで金型の寿命を予測し、"定期交換 "から "オンデマンドメンテナンス "を実現。

- エコシステム革命:ポイント・ブレークスルー」から「フルチェーン・イネーブルメント」へ

- サーキュラー・エコノミー:タングステンカーバイドスクラップのリサイクル率を98%まで高め、リサイクル材の性能はバージン材に匹敵します。

- クラウド製造プラットフォーム:設計、加工、検査のリソースを統合し、「ワンクリック」の金型ソリューションを実現。

結論ハードコア素材の柔軟な未来

工業用歯」から「インテリジェントコア」へ、超硬ダイの進化はマイクロ産業革命を反映している。3Dプリンティングが超硬素材と出会い、デジタル・ツインが従来のプロセスに力を与えるとき、これらの金型は "筋金入りの強さ+柔軟な知恵 "で製造ロジックを再構築する。将来、超硬ダイスは単なる道具を超え、物理的世界とデジタル世界をつなぐ「スーパー・インターフェイス」となり、マイクロ・ナノ製造、新エネルギー、航空宇宙などの戦略的分野における「筋金入りの配当」を継続的に引き出すようになるだろう。