Diepgaande analyse van de oorzaken van de vervorming van het wolfraamcarbideproduct

InleidingWolfraamcarbide, bekend om zijn uitzonderlijke hardheid, slijtvastheid en superieure bewerkbaarheid, neemt een centrale plaats in in industrieën als de fabricage van matrijzen, precisiegereedschap en de ruimtevaart. Echter, tijdens de productie en [...]

Inleiding

Wolfraamcarbide, bekend om zijn uitzonderlijke hardheid, slijtvastheid en superieure bewerkbaarheid, neemt een centrale plaats in in industrieën als de productie van matrijzen, precisiegereedschap en ruimtevaart. Tijdens de productie en toepassing vertonen wolfraamcarbideproducten echter vaak vervormingsproblemen zoals buigen of kromtrekken, wat directe gevolgen heeft voor de bewerkingsnauwkeurigheid en levensduur. Dit artikel gaat in op de hoofdoorzaken van vervorming van wolfraamcarbide vanuit meerdere perspectieven, waaronder materiaalwetenschap, procesparameters en omgevingscontroles, ondersteund door experimentele gegevens en casestudies, om de oorzaken systematisch te analyseren en gerichte oplossingen voor te stellen.

I. Onevenwicht in de koolstofgradiënt: De onzichtbare factor in sinterprocessen

Tijdens het ontwaxen, voorsinteren en sinteren ontstaan er door dynamische veranderingen in het koolstofgehalte binnen wolfraamcarbide koolstofgradiënten. Wanneer de concentraties van CXHY-verbindingen de grenswaarden in H₂-sinteratmosferen overschrijden of wanneer het koolstofgehalte van grondstoffen slecht onder controle is, zijn vooral grote en langwerpige/vlakke producten gevoelig. Zo vertoonde een wolfraamcarbideschijf van Φ150 mm die door een bepaald bedrijf werd geproduceerd een golfachtige vervorming van 0,3 mm als gevolg van een 12% snellere ontkoling aan de randen vergeleken met het midden. Deze niet-uniforme koolstofdistributie verandert de lokale spanningsvelden van de fasetransformatie en vormt zo een belangrijke trigger voor vervorming.

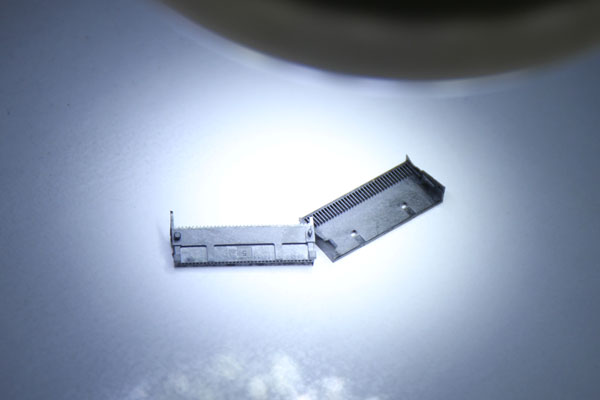

Onze fabriek business: carbide onderdelen, schimmel onderdelen, medische spuitgietmatrijzen, precisie spuitgietmatrijzen, teflon PFA spuitgieten, PFA buismontage. e-mail: [email protected],whatsapp:+8613302615729.

II. Kobalt-fasemigratie-effect: Microscopische vervorming beheerst door bevochtigbaarheid

Tijdens het vacuümsinteren veroorzaken bevochtigingsverschillen tussen de kobaltfase en grafietkroezen gerichte migratie. Een slechte bevochtigbaarheid van kobalt leidt tot kobaltverrijking aan het bovenoppervlak, wat 0,15 mm convexe vervorming veroorzaakt in een batch wolfraamcarbide bladen. Omgekeerd leidt overmatige bevochtigbaarheid tot kobaltinfiltratie naar beneden, wat concave oppervlaktekenmerken tot gevolg heeft. Experimentele gegevens tonen aan dat een 5% toename in kobaltdistributiegradiënt de afwijking in vlakheid met 0,08 mm vergroot. Deze ongelijkmatige krimp op microscopische schaal brengt de geometrische precisie direct in gevaar.

III. Heterogeniteit van het temperatuurveld: Door gradiënt veroorzaakte rampen door thermische geleiding

Temperatuurgradiënten tijdens het sinteren werken samen met kobaltmigratie. Een precisiematrijs die gesinterd was met een temperatuurverschil van 80℃ van rand tot midden vertoonde een verschil in kobaltgehalte van 12%, wat leidde tot een conische vervorming van 0,2 mm. Temperatuurgradiënten verergeren niet alleen de inhomogeniteit van de kobaltfase, maar veroorzaken ook microscheurtjes via thermische spanning, wat leidt tot brosse breuk in een ruimtevaartonderdeel door spanningsconcentratie. Thermische beeldanalyse laat zien dat ±15℃ temperatuurschommelingen lokale vervormingen van 0,05 mm kunnen veroorzaken.

IV. Cumulatief effect van dichtheidsgradiënt: inherente gebreken in verdichtingsprocessen

Door krachtvermindering en ongelijkmatige materiaalbelasting tijdens het verdichten ontstaan dichtheidsgradiënten. Een complexe holle matrijs verdicht met 12% lagere dichtheid in hoeken vergeleken met vlakke gebieden vertoonde 0,4 mm sinterkrimpverschillen, waardoor de afmetingen van de holle ruimte afweken. Dichtheidsgradiënten veranderen de anisotrope krimp, wat resulteert in asymmetrische productvervorming. Röntgentomografie laat zien dat ±5% dichtheidsschommelingen 0,1 mm geometrische afwijkingen kunnen veroorzaken.

V. Synergetische koppeling van allesomvattende factoren: Samenwerkende vervormingsmechanismen

Naast kernfactoren spelen ook belastingsmethoden, variaties in de krimpcoëfficiënt en omgevingsbelastingen een rol. Een bedrijf kreeg te maken met parallelliteitsafwijkingen van 0,1 mm in producten als gevolg van te hoge belastingsdichtheid geïnduceerde drukspanning tussen producten. Vochtigheidsschommelingen verminderden de maatvastheid met 30% in een partij snijgereedschappen. Deze factoren veranderen de constitutieve relaties van materialen en vormen complexe koppelingen met kernmechanismen-experimenten tonen aan dat interacties tussen meerdere factoren de vervormingsmagnitudes kunnen verdrievoudigen.

VI. Systematische preventiestrategieën: Kwaliteitscontrolesystemen met een volledige keten

- Optimalisatie materiaalontwerp: Ontwerpen met een gradiënt koolstofgehalte implementeren. Het dual-phase wolfraamcarbide materiaal van een bedrijf met ±0.03% koolstofgradiëntregeling verminderde deformatiesnelheden met 60%.

- Precisieregeling procesparameter: Gebruik temperatuur-druk synergetische controle. PID-regeling tijdens het sinteren van precisieonderdelen verminderde temperatuurschommelingen tot ±5℃ en verbeterde planariteit tot 0,02 mm.

- Uitrusting Upgrades: Introduceer isostatische perssystemen die een uniforme dichtheid van 98% bereiken en de vervorming van de matrijs beperken tot 0,05 mm.

- Systemen voor kwaliteitstraceerbaarheid: Opzetten van end-to-end gegevensmonitoring van grondstoffen tot eindproducten. SPC-analyse verminderde het aantal defecten van 15% tot 2,3% in één bedrijf.

Conclusie

Vervorming van wolfraamcarbide producten is het resultaat van de wisselwerking tussen materiaaleigenschappen, procesparameters en omgevingscondities. Door een vier-in-één preventiesysteem op te zetten dat "materiaalontwerp-procesoptimalisatie-apparatuurgarantie-kwaliteitscontrole" integreert, beperkte een bedrijf met succes kritieke productvervorming tot 0,05 mm en verhoogde het productkwalificatiepercentage tot 99,2%. Met toekomstige toepassingen van intelligente detectie- en digitale twintechnologieën zal de controle op vervorming van wolfraamcarbide evolueren naar sub-micrometerprecisie, wat de technologische innovatie in high-end productie voortdurend zal stimuleren.