Wolfraamcarbide matrijzen: De "industriële titaan" die de efficiëntie van productie opnieuw vormgeeft

In de arena van precisieproductie dienen matrijzen als de "tanden" van industriële machines, terwijl matrijzen van wolfraamcarbide (gecementeerde hardmetalen matrijzen) eruit springen als de "slagtanden van titaniumlegering". Met hun "onverwoestbare hardheid" en [...]

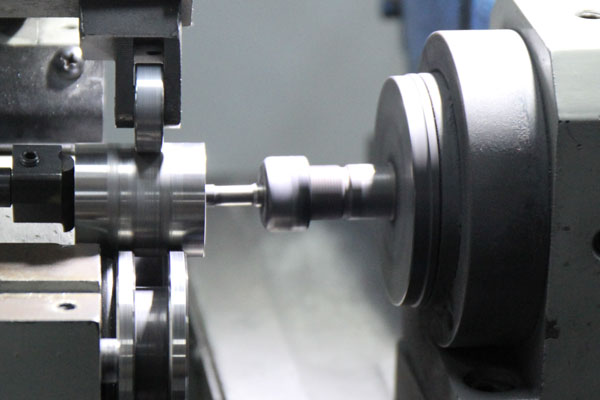

In de arena van precisieproductie dienen matrijzen als de "tanden" van industriële machines, terwijl wolfraamcarbide sterft (gecementeerde hardmetalen matrijzen) onderscheiden zich als de "titanium-legeringstanden". Met hun "onverwoestbare hardheid" en "staalachtige taaiheid" ontketenen deze matrijzen een "materiaalrevolutie" op zeer nauwkeurige gebieden zoals elektronica, medische apparatuur en autotechniek. Dit artikel gaat in op de belangrijkste voordelen, productinnovaties en industriële toepassingen van wolfraamcarbide sterft, en onthult hoe ze industriële productienormen herdefiniëren door middel van hardcore mogelijkheden.

I. Prestatie-DNA: Vier sterke punten die een "industrieel onoverwinnelijk schild" vormen

De uitzonderlijke prestaties van wolfraamcarbide sterft komt voort uit hun "ultra-hardcore" materiaal formulering (wolfraamcarbide korrels + kobalt bindmiddel), waardoor ze vier "superkrachten":

Onze fabriek business: carbide onderdelen, schimmel onderdelen, medische spuitgietmatrijzen, precisie spuitgietmatrijzen, teflon PFA spuitgieten, PFA buismontage. e-mail: [email protected],whatsapp:+8613302615729.

- "Onbreekbare slijtvastheid

- Microscopisch gevecht: Wolfraamcarbidekorrels bereiken niveaus op nanoschaal, met een hardheid tot HRA90-94 (benadert diamant). Bij stempelen met hoge snelheid (bijv. duizenden slagen per minuut) wordt holteslijtage verminderd door 90% in vergelijking met Cr12MoV staal.

- Bescherming op lange termijn: Een mid-frame stempelmatrijs voor smartphones met wolfraamcarbide verlengde de levensduur van 50.000 tot 800.000 cycli, waardoor de kosten per eenheid met 87% daalden.

- "Schokbestendige" flexibele sterkte

- Stijf en toch flexibel: De kobaltbindfase zorgt voor een breuktaaiheid van 10-15% (KIC-waarde). In matrijzen voor het trekken van panelen voor de auto-industrie weerstaat het 1.500 MPa schokbelastingen zonder brosse breuk, waardoor het aantal matrijsbreuken met 60% daalt in vergelijking met conventionele matrijzen.

- Energieabsorptie: Bereikt een synergetisch effect van "dragende harde fase + dempende bindmiddelfase" onder dynamische belastingen door optimalisatie van de microstructuur.

- "Thermisch schokbestendige" temperatuurregelaar

- Weerstand tegen thermische vermoeidheid: Verdraagt 20.000 cycli van snelle afkoeling van 300°C tot -20°C (bijv. in spuitgietmatrijzen), 5 keer langer dan H13 staal.

- Microscopische stabiliteit: Onderdrukt korrelgrensoxidatie en fasetransformatie via dotering met zeldzame aardelementen, waardoor de hardheid daalt tot <5% bij hoge temperaturen.

- "Zuur-Alkalibestendig" Chemisch schild

- Corrosiebestendigheid Code: Vormt een dichte beschermlaag van wolfraamtrioxide (WO₃), met een corrosiesnelheid van slechts 0,001 mm/jaar bij PVC-verwerking (met chloorcorrosie), waardoor de levensduur van de matrijs verdrievoudigd wordt.

- Scenario Doorbraak: Bestand tegen HF-zure omgevingen in matrijzen voor halfgeleiderverpakking, zodat wordt voldaan aan de strenge eisen voor verpakking op waferniveau.

II. Alchemie van de productie: Van "kostbaar materiaal" tot "krachtpatser voor massaproductie".

Ondanks hun hoge kosten, wolfraamcarbide sterft een "hoge waarde, lage kosten" balans te bereiken door middel van materiaalinnovatie + precisieproductie:

- "Gedaanteveranderende" smeedrevolutie

- Smeden bij lage temperatuur: Bereikt superplastische vervorming bij 1100-1200°C (200°C lager dan conventioneel staal), waardoor het energieverbruik met 30% daalt terwijl abnormale korrelgroei wordt vermeden.

- Near-Net-Shape vormen: Bereikt 95% bijna-net-vorm nauwkeurigheid via poedermetallurgie + isostatisch persen, snijafwerking toeslag door 40%.

- "Snijden door staal" doorbraken op het gebied van machinale bewerking

- Gereedschap Revolutie: PCBN (kubusvormige boornitride) gereedschappen + hoge snijsnelheid (oppervlaktesnelheid >200 m/min) verhogen de efficiëntie 5x ten opzichte van hardmetalen gereedschappen en bereiken oppervlakteruwheid Ra≤0,2 μm.

- Slim programmeren: Optimaliseert snijbanen via CAE-simulatie om verspanen van gereedschap te voorkomen, waardoor de bewerkingstijd voor afzonderlijke onderdelen met 60% wordt verkort.

- "Mystiek blussen" Doorbraken op het gebied van warmtebehandeling

- Vacuümdoven: Bereikt 1.220°C afschrikken + 560°C drievoudig ontlaten in 10-³ Pa vacuüm, wat zorgt voor ±1 HRA-hardheidsuniformiteit en <0,02 mm vervorming.

- Cryogene behandeling: Verwijdert achtergebleven austeniet via quenching met vloeibare stikstof bij -196 °C, waardoor de hardheid met 2-3 HRA toeneemt en de slijtvastheid met 15%.

III. Atlas van industriële toepassingen: Wolfraamcarbide matrijzen "veelzijdige slagvelden"

Van microscopische onderdelen tot macroscopische apparatuur, wolfraamcarbide sterft zijn penetreren industrieën met "oplossingen op maat":

- Elektronica-arena: "Elite wapens' in oorlogsvoering op millimeterschaal

- Opvouwbare schermscharnieren: Een fabrikant gebruikt progressieve matrijzen van wolfraamcarbide om synchrone buigprecisie van 0,01 mm te bereiken, met een vouwlevensduur van meer dan 500.000 cycli.

- Mini LED-chips: Door middel van matrijzen met een microgaatjesarray (opening van 50 μm) worden meer dan 2000 pinnen in één cyclus gestempeld, met een opbrengst van >99,5%.

- Medisch Sanctum: "Levensbeeldhouwers" met nanoschaalprecisie

- Cardiovasculaire Stents: Wolfraamcarbide micro-elektrode sterft verwerken nikkel-titanium legering stents met 0,1 mm draaddiameter, 0,02 mm wanddikte, en oppervlakteruwheid Ra≤0,1 micrometer.

- Kunstmatige gewrichten: Bereikt een perfecte balans tussen poreuze structuur (poreusheid 60%) en biomechanische eigenschappen via poedermetallurgie + persen van wolfraamcarbide.

- Automobielimperium: "Stalen kleermakers" onder megadruk

- Geïntegreerde matrijzen voor spuitgieten: Bestand tegen een druk van 150 MPa in spuitgietmachines van 9000 ton, die Tesla Model Y achtervloeren vormen met een gewichtsbesparing van 30% en een kostenbesparing van 40%.

- Waterstof Brandstofcel Bipolaire Platen: Door microkanaalmatrijzen (0,3 mm kanaalbreedte, 0,2 mm diepte) is de vormingstijd van een enkele plaat <8 seconden, waardoor aan de jaarlijkse productievereisten van miljoenen stuks kan worden voldaan.

- Industriële pioniers: Van snijgereedschap tot ruimtevaartreuzen

- Ultraharde snijders: Wolfraamcarbidesubstraten + PCD/CBN-coatings verdrievoudigen de bewerkingsefficiëntie van titaniumlegeringen, met gereedschapslevensduren tot 2000 meter.

- Ruimtevaart Lagers: Gebruikt hardmetalen kooi matrijzen om lagersnelheden van meer dan 100.000 RPM te bereiken onder -180°C tot 350°C extreme temperaturen.

IV. Toekomstige evolutie: De "drielichamenrevolutie" van wolfraamcarbide matrijzen

Geconfronteerd met Industrie 4.0 trends, wolfraamcarbide sterft zijn evoluerende over materialen, processen en ecosystemen:

- Materiaalrevolutie: Van "enkele hardheid" naar "slimme hardheid".

- Gradiënt Functionele Materialen: Ultraharde oppervlaktelaag (WC-Co) + taaie kernlaag (WC-Ni) brengen slijtvastheid en slagvastheid in evenwicht.

- Zelfhelende coatings: Samengestelde coatings van nanokeramiek/metaal-organisch kader (MOF) maken zelfherstel van microscopische scheuren mogelijk.

- Procesrevolutie: Van "Subtractive Manufacturing" naar "Additive Empowerment".

- 3D-geprinte stansmessen: SLM-technologie (Laser Selective Smelting) vormt complexe stromingskanaalmatrijzen, waardoor de ontwikkelingscycli met 70% worden verkort.

- Digitale tweeling: Voorspelt de levensduur van matrijzen via AI, waardoor "onderhoud op verzoek" mogelijk wordt in plaats van "periodieke vervanging".

- Ecosysteemrevolutie: Van "Point Breakthroughs" naar "Full-Chain Enablement".

- Circulaire economie: Verhoogt de recyclingsnelheid van wolfraamcarbide schroot tot 98%, met gerecyclede materiaalprestaties die overeenkomen met nieuw materiaal.

- Cloud Productie Platform: Integreert ontwerp-, verwerkings- en inspectiemiddelen voor "one-click" matrijsoplossingen.

Conclusie: De flexibele toekomst van hardcore materialen

Van "industriële tanden" tot "intelligente kernen", de evolutie van hardmetalen matrijzen weerspiegelt een micro-industriële revolutie. Wanneer 3D-printen samenkomt met ultraharde materialen en digitale tweelingen traditionele processen versterken, geven deze matrijzen een nieuwe vorm aan de productielogica met "hardcore kracht + flexibele wijsheid". In de toekomst zullen ze meer zijn dan alleen maar gereedschap en zullen ze "superinterfaces" worden die de fysieke en digitale werelden met elkaar verbinden en voortdurend "hardcore dividenden" ontsluiten op strategische gebieden zoals micronano-productie, nieuwe energie en lucht- en ruimtevaart.