Углубленный анализ причин деформации изделий из карбида вольфрама

ВведениеКарбид вольфрама, известный своей исключительной твердостью, износостойкостью и превосходной обрабатываемостью, занимает ключевое место в таких отраслях, как производство пресс-форм, прецизионной оснастки и аэрокосмической промышленности. Однако в процессе производства и [...]...

Введение

Карбид вольфрама, известный своей исключительной твердостью, износостойкостью и превосходной обрабатываемостью, занимает ключевое место в таких отраслях, как производство пресс-форм, прецизионной оснастки и аэрокосмическая промышленность. Однако в процессе производства и применения изделия из карбида вольфрама часто подвергаются деформации, например, изгибу или короблению, что напрямую влияет на точность обработки и срок службы. В этой статье рассматриваются основные причины деформации карбида вольфрама с различных точек зрения, включая материаловедение, технологические параметры и контроль окружающей среды, с опорой на экспериментальные данные и тематические исследования, для систематического анализа причин и предложения целенаправленных решений.

I. Дисбаланс углеродного градиента: Невидимая движущая сила в процессах спекания

На этапах депарафинизации, предварительного спекания и спекания динамические изменения содержания углерода в карбиде вольфрама создают углеродные градиенты. Когда концентрация соединений CXHY превышает предельные значения в H₂ атмосфере спекания или содержание углерода в сырье плохо контролируется, изделия большого размера и удлиненные/плоские становятся особенно восприимчивыми. Например, диск из карбида вольфрама диаметром Φ150 мм, произведенный на одном из предприятий, имел волнообразную деформацию 0,3 мм из-за более высокой скорости обезуглероживания по краям по сравнению с центром. Такое неравномерное распределение углерода изменяет локальные поля напряжений фазового превращения, становясь значительным триггером деформации.

Наш завод занимается: твердосплавные детали, детали пресс-форм, медицинские пресс-формы для литья под давлением, прецизионные пресс-формы для литья под давлением, литье тефлона PFA, фитинги для труб PFA. e-mail: [email protected],whatsapp:+8613302615729.

II. Эффект миграции кобальтовой фазы: Микроскопическая деформация, управляемая смачиваемостью

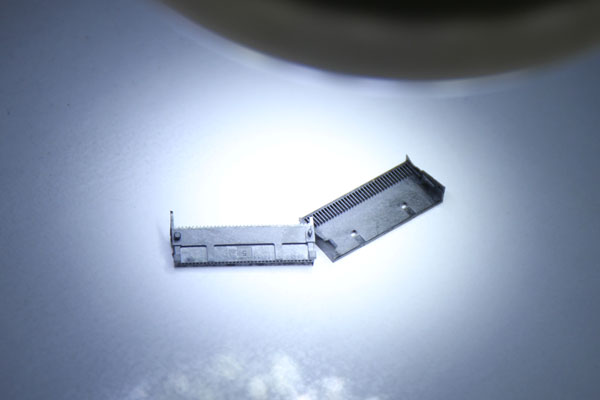

Во время вакуумного спекания разница в смачиваемости между кобальтовой фазой и графитовыми тиглями вызывает направленную миграцию. Плохая смачиваемость кобальтом приводит к обогащению кобальтом верхней поверхности, вызывая выпуклую деформацию 0,15 мм в партии лезвий из карбида вольфрама. И наоборот, чрезмерная смачиваемость приводит к проникновению кобальта вниз, что приводит к вогнутым поверхностям. Экспериментальные данные показывают, что увеличение градиента распределения кобальта на 5% увеличивает отклонение от плоскостности на 0,08 мм. Эта микроскопическая неравномерная усадка напрямую нарушает геометрическую точность.

III. Гетерогенность температурного поля: Градиентно-индуцированные катастрофы от теплопроводности

Температурные градиенты во время спекания синергетически влияют на миграцию кобальта. В прецизионной пресс-форме, спеченной при разнице температур между краем и центром в 80℃, наблюдалась неоднородность содержания кобальта в 12%, что привело к конической деформации в 0,2 мм. Температурные градиенты не только усиливают неоднородность кобальтовой фазы, но и вызывают микротрещины под действием теплового напряжения, что приводит к хрупкому разрушению аэрокосмического компонента из-за концентрации напряжения. Анализ тепловизионного изображения показывает, что температурные колебания ±15℃ могут вызвать локальные деформации 0,05 мм.

IV. Кумулятивный эффект градиента плотности: дефекты, присущие процессам уплотнения

Затухание силы и неравномерная загрузка материала при уплотнении создают градиенты плотности. В сложной полостной пресс-форме, уплотненной с меньшей плотностью 12% в углах по сравнению с плоскими участками, наблюдалась разница в усадке при спекании на 0,4 мм, что привело к отклонениям в размерах полости. Градиенты плотности изменяют анизотропную усадку, что приводит к асимметричной деформации изделий. Рентгеновская томография показывает, что колебания плотности ±5% могут вызвать геометрические отклонения в 0,1 мм.

V. Синергетическая связь комплексных факторов: Механизмы совместной деформации

Помимо основных факторов, свою роль играют методы нагружения, изменения коэффициента усадки и воздействие окружающей среды. Одна компания столкнулась с отклонениями параллельности изделий на 0,1 мм из-за чрезмерной плотности загрузки, вызванной межпродуктовыми сжимающими напряжениями. Колебания влажности снизили стабильность размеров на 30% в партии режущих инструментов. Эти факторы изменяют конституционные связи материалов, образуя сложные связи с основными механизмами - эксперименты показывают, что взаимодействие нескольких факторов может утроить величину деформации.

VI. Системные стратегии предотвращения: Полноцепочечные системы контроля качества

- Оптимизация дизайна материалов: Внедрение градиентного содержания углерода. Разработанный компанией двухфазный материал из карбида вольфрама с контролем градиента содержания углерода ±0,03% позволил снизить скорость деформации на 60%.

- Точный контроль параметров процесса: Использование синергетического управления температурой и давлением. ПИД-регулирование во время спекания прецизионных деталей позволило снизить колебания температуры до ±5℃, улучшив плоскостность до 0,02 мм.

- Модернизация оборудования: Внедрение систем изостатического прессования, обеспечивающих однородность плотности 98% и ограничивающих деформацию пресс-формы до 0,05 мм.

- Системы отслеживания качества: Организуйте сквозной мониторинг данных от сырья до готовой продукции. Анализ SPC позволил снизить уровень брака с 15% до 2,3% на одном предприятии.

Заключение

Деформация изделий из карбида вольфрама возникает в результате взаимодействия свойств материала, параметров процесса и условий окружающей среды. Построив систему предотвращения "четыре в одном", включающую в себя "проектирование материала - оптимизацию процесса - обеспечение оборудования - контроль качества", компания успешно ограничила критическую деформацию изделия до 0,05 мм и повысила коэффициент квалификации продукции до 99,2%. С будущим применением интеллектуальных датчиков и цифровых двойных технологий контроль деформации карбида вольфрама будет продвигаться к субмикрометровой точности, постоянно стимулируя технологические инновации в высокотехнологичном производстве.