Analisi approfondita delle cause di deformazione dei prodotti in carburo di tungsteno

IntroduzioneIl carburo di tungsteno, noto per la sua eccezionale durezza, resistenza all'usura e lavorabilità superiore, occupa una posizione centrale in settori quali la produzione di stampi, l'utensileria di precisione e l'aerospaziale. Tuttavia, durante la produzione e [...]

Introduzione

Il carburo di tungsteno, rinomato per la sua eccezionale durezza, resistenza all'usura e lavorabilità superiore, occupa una posizione centrale in settori quali la produzione di stampi, l'utensileria di precisione e l'aerospaziale. Tuttavia, durante la produzione e l'applicazione, i prodotti in carburo di tungsteno presentano spesso problemi di deformazione, come piegature o deformazioni, che incidono direttamente sulla precisione della lavorazione e sulla durata. Questo articolo approfondisce le cause principali della deformazione del carburo di tungsteno da più punti di vista, tra cui la scienza dei materiali, i parametri di processo e i controlli ambientali, con il supporto di dati sperimentali e casi di studio, per analizzare sistematicamente le cause e proporre soluzioni mirate.

I. Squilibrio del gradiente di carbonio: Il fattore invisibile nei processi di sinterizzazione

Durante le fasi di deceratura, presinterizzazione e sinterizzazione, le variazioni dinamiche del contenuto di carbonio nel carburo di tungsteno creano gradienti di carbonio. Quando le concentrazioni di composti CXHY superano i limiti nelle atmosfere di sinterizzazione H₂ o il contenuto di carbonio delle materie prime è scarsamente controllato, i prodotti di grandi dimensioni e allungati/piatti sono particolarmente sensibili. Ad esempio, un disco di carburo di tungsteno di Φ150 mm prodotto da una certa azienda ha mostrato una deformazione ondulata di 0,3 mm dovuta a un tasso di decarburazione 12% più rapido sui bordi rispetto al centro. Questa distribuzione non uniforme del carbonio altera i campi di sollecitazione locali della trasformazione di fase, emergendo come un significativo fattore di deformazione.

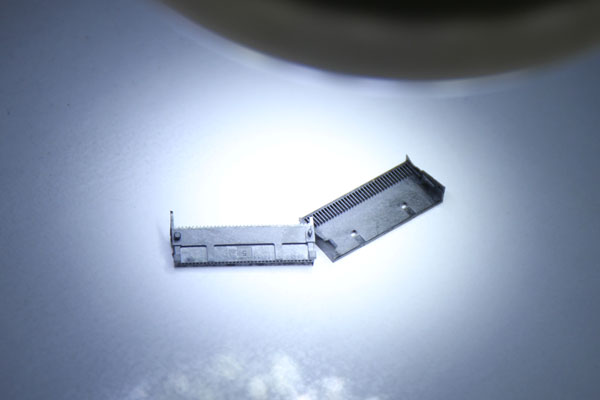

La nostra attività in fabbrica: parti in metallo duro, parti di stampi, stampi a iniezione medicali, stampi a iniezione di precisione, stampaggio a iniezione di teflon PFA, raccordi per tubi PFA. e-mail: [email protected],whatsapp:+8613302615729.

II. Effetto migrazione di fase del cobalto: Deformazione microscopica governata dalla bagnabilità

Durante la sinterizzazione sotto vuoto, le differenze di bagnabilità tra la fase di cobalto e i crogioli di grafite inducono una migrazione direzionale. Una scarsa bagnabilità del cobalto determina un arricchimento del cobalto sulla superficie superiore, causando una deformazione convessa di 0,15 mm in un lotto di lame in carburo di tungsteno. Al contrario, un'eccessiva bagnabilità porta all'infiltrazione del cobalto verso il basso, con conseguenti caratteristiche superficiali concave. I dati sperimentali mostrano che un aumento di 5% del gradiente di distribuzione del cobalto aumenta la deviazione della planarità di 0,08 mm. Questo ritiro irregolare su scala microscopica compromette direttamente la precisione geometrica.

III. Eterogeneità del campo di temperatura: Disastri indotti dal gradiente di conduzione termica

I gradienti di temperatura durante la sinterizzazione sinergizzano con la migrazione del cobalto. Uno stampo di precisione sinterizzato con una differenza di temperatura da bordo a centro di 80℃ ha mostrato una disparità di contenuto di cobalto di 12%, culminata in una deformazione conica di 0,2 mm. I gradienti di temperatura non solo esacerbano la disomogeneità di fase del cobalto, ma inducono anche microfratture attraverso lo stress termico, portando alla frattura fragile di un componente aerospaziale a causa della concentrazione delle sollecitazioni. L'analisi delle immagini termiche rivela che le fluttuazioni di temperatura di ±15℃ possono innescare deformazioni locali di 0,05 mm.

IV. Effetto cumulativo del gradiente di densità: difetti intrinseci nei processi di compattazione

L'attenuazione della forza e il carico non uniforme del materiale durante la compattazione creano gradienti di densità. Uno stampo a cavità complessa compattato con densità 12% inferiore negli angoli rispetto alle aree piane ha mostrato differenze di ritiro da sinterizzazione di 0,4 mm, causando deviazioni dimensionali della cavità. I gradienti di densità alterano il ritiro anisotropo, con conseguente deformazione asimmetrica del prodotto. La tomografia a raggi X mostra che le fluttuazioni di densità di ±5% possono causare deviazioni geometriche di 0,1 mm.

V. Accoppiamento sinergico di fattori completi: Meccanismi di deformazione collaborativi

Oltre ai fattori fondamentali, anche i metodi di carico, le variazioni del coefficiente di ritiro e le sollecitazioni ambientali svolgono un ruolo importante. Un'azienda ha riscontrato deviazioni del parallelismo di 0,1 mm nei prodotti a causa di un'eccessiva densità di carico indotta da sollecitazioni di compressione tra i prodotti. Le fluttuazioni di umidità hanno ridotto la stabilità dimensionale di 30% in un lotto di utensili da taglio. Questi fattori alterano le relazioni costitutive dei materiali, formando accoppiamenti complessi con i meccanismi di base: gli esperimenti dimostrano che le interazioni tra più fattori possono triplicare l'entità delle deformazioni.

VI. Strategie di prevenzione sistematica: Sistemi di controllo qualità a catena completa

- Ottimizzazione del Material Design: Implementare progetti con gradiente di carbonio. Il materiale in carburo di tungsteno a doppia fase di un'azienda con controllo del gradiente di carbonio di ±0,03% ha ridotto i tassi di deformazione di 60%.

- Parametro di processo Controllo di precisione: Impiego del controllo sinergico temperatura-pressione. La regolazione PID durante la sinterizzazione di pezzi di precisione ha ridotto le fluttuazioni di temperatura a ±5℃, migliorando la planarità a 0,02 mm.

- Aggiornamenti delle apparecchiature: Introduzione di sistemi di pressatura isostatica che raggiungono l'uniformità di densità 98%, limitando la deformazione dello stampo a 0,05 mm.

- Sistemi di tracciabilità della qualità: Stabilire il monitoraggio dei dati end-to-end dalle materie prime ai prodotti finiti. L'analisi SPC ha ridotto i tassi di difettosità da 15% a 2,3% in un'azienda.

Conclusione

La deformazione del prodotto in carburo di tungsteno deriva dall'interazione tra proprietà del materiale, parametri di processo e condizioni ambientali. Costruendo un sistema di prevenzione quattro-in-uno che integra "progettazione del materiale-ottimizzazione del processo-assicurazione delle attrezzature-controllo della qualità", un'azienda è riuscita a limitare la deformazione critica del prodotto a 0,05 mm e ad aumentare i tassi di qualificazione del prodotto a 99,2%. Con le future applicazioni delle tecnologie di rilevamento intelligente e di gemellaggio digitale, il controllo della deformazione del carburo di tungsteno progredirà verso una precisione sub-micrometrica, promuovendo continuamente l'innovazione tecnologica nella produzione di fascia alta.