텅스텐 카바이드 다이: 제조 효율성을 재편하는 "산업용 타이탄"

정밀 제조 분야에서 금형은 산업 기계의 "이빨" 역할을 하며, 텅스텐 카바이드 금형(초경합금 금형)은 "티타늄 합금 등급의 송곳니"로서 두각을 나타냅니다. "파괴되지 않는 경도"와 [...]로 [...]

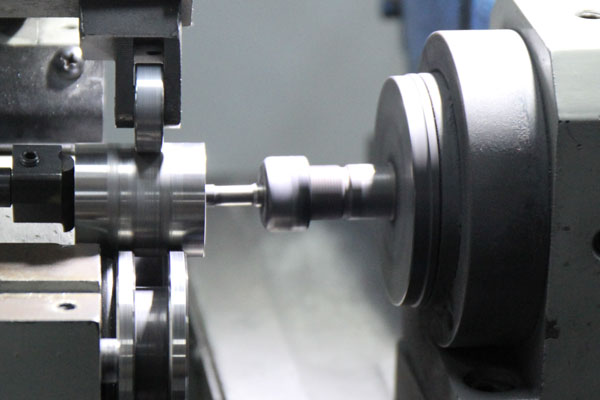

정밀 제조 분야에서 금형은 산업 기계의 '이빨' 역할을 하는 동시에 텅스텐 카바이드 다이 (초경합금 금형)은 "티타늄 합금 등급의 송곳니"로 돋보입니다. "파괴되지 않는 경도"와 "강철과 같은 인성"으로 전자, 의료 기기 및 자동차 엔지니어링과 같은 고정밀 분야에서 "소재 혁명"을 일으키고 있습니다. 이 문서에서는 텅스텐 카바이드 금형의 핵심 장점, 제조 혁신 및 산업 응용 분야를 자세히 살펴보고, 하드코어 기능을 통해 산업 제조 표준을 재정의하는 방법을 소개합니다.

I. 성능 DNA: "산업 무적의 방패"를 만드는 네 가지 핵심 강점

텅스텐 카바이드 금형의 뛰어난 성능은 "울트라 하드코어" 소재 배합(텅스텐 카바이드 입자 + 코발트 바인더)에서 비롯되며, 네 가지 "초능력"을 부여합니다:

당사의 공장 사업: 초경 부품, 금형 부품, 의료용 사출 금형, 정밀 사출 금형, 테플론 PFA 사출 성형, PFA 튜브 피팅. 이메일: [email protected],whatsapp:+8613302615729.

- "깨지지 않는" 내마모성

- 현미경 전투: 텅스텐 카바이드 입자는 나노 스케일 수준에 도달하며 경도는 최대 HRA90-94(다이아몬드에 근접)입니다. 고속 스탬핑(예: 분당 수천 번의 스트로크)에서 캐비티 마모가 Cr12MoV 강철에 비해 90% 감소합니다.

- 장기 보호: 텅스텐 카바이드를 사용한 스마트폰 미드 프레임 스탬핑 다이의 수명을 50,000회에서 800,000회로 늘려 단위당 다이 비용 배분을 87%까지 절감했습니다.

- "충격에 강한" 유연한 강도

- 엄격하면서도 유연한 유연성: 코발트 바인더 상은 10-15%의 파괴 인성(KIC 값)을 제공합니다. 자동차 패널 드로잉 금형에서 취성 파괴 없이 1,500MPa 수준의 충격 하중을 견뎌내어 기존 금형 대비 금형 파손률을 60%까지 감소시킵니다.

- 에너지 흡수: 미세 구조 최적화를 통해 동적 하중 하에서 '경상 하중 지지 + 바인더 상 완충'의 시너지 효과를 달성합니다.

- "열 충격 방지" 온도 제어 마스터

- 열 피로 저항: 300°C ~ -20°C(예: 다이캐스팅 금형)에서 20,000 사이클의 급속 냉각을 견디며 H13 강철보다 5배 더 오래 견딥니다.

- 미세한 안정성: 희토류 원소 도핑을 통해 결정립 경계 산화와 상 변형을 억제하여 고온에서 5% 미만의 경도 강하를 보장합니다.

- "산-알칼리 방지" 내화학성 보호막

- 내식성 코드: 고밀도 삼산화 텅스텐(WO₃) 보호 필름을 형성하며, PVC 가공(염화물 부식 포함)에서 부식 속도가 연간 0.001mm에 불과하여 다이 수명을 3배로 늘립니다.

- 시나리오 돌파구: 반도체 패키징 다이의 HF 산성 환경을 견디며 웨이퍼 레벨 패키징에 대한 엄격한 요구 사항을 충족합니다.

II. 제조 연금술: '값비싼 재료'에서 '대량 생산 강국'으로: 제조의 연금술

텅스텐 카바이드 금형은 높은 비용에도 불구하고 다음을 통해 "고가치, 저비용"의 균형을 달성합니다. 소재 혁신 + 정밀 제조:

- "형상 전환" 단조 혁명

- 저온 단조: 1,100-1,200°C(기존 강철보다 200°C 낮은 온도)에서 초소성 변형을 달성하여 비정상적인 입자 성장을 방지하면서 에너지 소비를 30%까지 줄입니다.

- 그물 모양에 가까운 성형: 분말 야금 + 등방성 프레스를 통해 95%에 가까운 그물 모양 정확도 달성, 40%의 절삭 정삭 허용치.

- "강철을 뚫는" 가공 혁신

- 도구 혁명: PCBN(입방정 질화 붕소) 공구 + 고속 절삭(표면 속도 >200m/min)으로 카바이드 공구보다 효율을 5배 높여 표면 거칠기 Ra≤0.2μm를 달성합니다.

- 스마트 프로그래밍: CAE 시뮬레이션을 통해 절삭 경로를 최적화하여 공구 치핑을 방지하고 단일 부품 가공 시간을 60%까지 단축합니다.

- "담금질 신비주의" 열처리 혁신

- 진공 담금질: 10-³ Pa 진공에서 1,220°C 담금질 + 560°C 3중 템퍼링을 달성하여 ±1 HRA 경도 균일성 및 0.02mm 미만의 왜곡을 보장합니다.

- 극저온 처리: 196°C 액체 질소 담금질을 통해 잔류 오스테나이트를 제거하여 경도를 2~3HRA, 내마모성을 15% 높입니다.

III. 산업 애플리케이션 아틀라스: 텅스텐 카바이드 금형의 "다용도 전장"

미세한 부품에서 거시적인 장비에 이르기까지 텅스텐 카바이드 금형은 "맞춤형 솔루션"으로 산업에 침투하고 있습니다:

- 전자 아레나: "밀리미터 단위 전쟁의 '엘리트 무기'

- 접이식 스크린 힌지: 한 제조업체는 텅스텐 카바이드 프로그레시브 다이를 사용하여 0.01mm 수준의 동기식 절곡 정밀도를 달성하고 접힘 수명이 500,000 사이클을 초과합니다.

- 미니 LED 칩: 마이크로 홀 어레이 다이(50μm 조리개)를 통해 단일 사이클에 2,000개 이상의 핀이 스탬핑되며 수율은 99.5%를 초과합니다.

- 메디컬 생텀: 나노 단위의 정밀성을 갖춘 '생명 조각가'

- 심혈관 스텐트: 텅스텐 카바이드 마이크로 전극은 0.1mm 와이어 직경, 0.02mm 벽 두께 및 표면 거칠기 Ra≤0.1 μm의 니켈-티타늄 합금 스텐트를 공정합니다.

- 인공 관절: 분말 야금 + 텅스텐 카바이드 다이 프레싱을 통해 다공성 구조(60% 다공성)와 생체 역학적 특성의 완벽한 균형을 달성합니다.

- 자동차 제국: 메가톤급 압력을 받는 '스틸 테일러'

- 통합 다이캐스팅 금형: 9,000톤 다이캐스팅 기계에서 150MPa의 압력을 견디며 30%의 무게 감소와 40%의 비용 절감으로 Tesla Model Y 후면 바닥을 제작합니다.

- 수소 연료 전지 바이폴라 플레이트: 마이크로 채널 다이(채널 폭 0.3mm, 깊이 0.2mm)를 통해 단일 플레이트 성형 시간이 8초 미만으로 연간 백만 단위의 생산 수요를 충족합니다.

- 산업 간 선구자: 절삭 공구에서 항공 우주 대기업까지

- 울트라 하드 커터: 텅스텐 카바이드 기판 + PCD/CBN 코팅으로 티타늄 합금 가공 효율을 3배로 높이고 공구 수명은 2,000미터에 이릅니다.

- 항공우주 베어링: 텅스텐 카바이드 케이지 다이를 사용하여 -180°C ~ 350°C의 극한 온도에서 100,000RPM 이상의 베어링 속도를 달성합니다.

IV. 미래의 진화: 텅스텐 카바이드 금형의 "3체 혁명"

인더스트리 4.0 트렌드에 직면하여 텅스텐 카바이드 금형은 다음과 같이 진화하고 있습니다. 재료, 프로세스 및 에코시스템:

- 소재 혁명: "단일 경도"에서 "스마트 경도"로의 전환

- 그라데이션 기능성 소재: 표면 초경질층(WC-Co) + 코어 강화층(WC-Ni)이 내마모성과 내충격성의 균형을 맞춥니다.

- 자가 치유 코팅: 나노 세라믹/금속 유기 프레임워크(MOF) 복합 코팅으로 미세한 균열을 스스로 수리할 수 있습니다.

- 공정 혁명: '감산 제조'에서 '적층 제조'로의 전환

- 3D 프린팅 금형: 레이저 선택적 용융(SLM) 기술로 복잡한 유동 채널 금형을 형성하여 개발 주기를 70% 단축합니다.

- 디지털 트윈: AI를 통해 다이 수명을 예측하여 '주기적 교체'가 아닌 '온디맨드 유지보수'를 가능하게 합니다.

- 생태계 혁명: "포인트 혁신"에서 "전체 체인 활성화"로의 전환

- 순환 경제: 텅스텐 카바이드 스크랩 재활용률을 98%로 향상시켜 재활용 소재 성능이 버진 소재와 일치합니다.

- 클라우드 제조 플랫폼: "원클릭" 금형 솔루션을 위한 설계, 처리 및 검사 리소스를 통합합니다.

결론 하드코어 소재의 유연한 미래

"산업용 톱니"에서 "지능형 코어"에 이르기까지 텅스텐 카바이드 금형의 진화는 마이크로 산업 혁명을 반영합니다. 3D 프린팅과 초경질 소재가 만나고 디지털 트윈이 기존 공정을 강화하면서 금형은 "하드코어한 강인함 + 유연한 지혜"로 제조 로직을 재편하고 있습니다. 앞으로 금형은 단순한 도구를 넘어 물리적 세계와 디지털 세계를 연결하는 '슈퍼 인터페이스'가 되어 마이크로 나노 제조, 신에너지, 항공우주와 같은 전략적 분야에서 '하드코어 배당금'을 지속적으로 창출할 것입니다.